Introduction (pp.1 à 5)

L'établissement du Lech est situé à une demi-lieu de Landerneau. Il a été fondé par une société en commandite sous la raison Poisson et Cie.

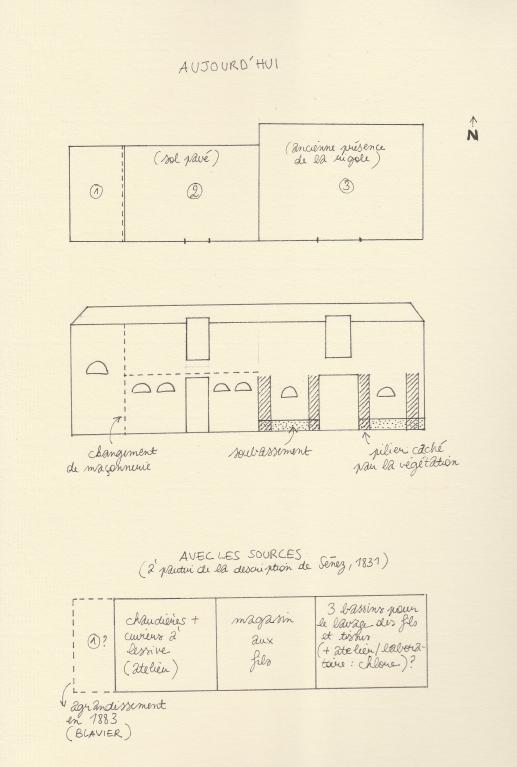

Sur une étendue de terrain de onze journaux ou arpens sont de vastes prairies arrosées par une foule de sources naturelles dont on a tiré le plus grand parti pour toutes les opérations du blanchiment. Les ateliers où l'on travaille, les différents bassins où se lavent les tissus sont disposés au bas du coteau, et sur le plateau on a construit un grand séchoir pour les toiles. Outre le séchoir, on en a disposé un autre de 150 pieds de long, au dessus des chaudières à vapeur. Le grand bâtiment où se trouvent les chaudières est divisé en trois parties. Dans l'une sont les chaudières et les cuviers à lessive, dans l'autre le magasin aux fils, et dans le troisième, trois grands bassins quadrangulaires en gneiss cimenté par le ciment anglais où se font les lavages des fils et des tissus lorsqu'ils sont presque blancs. A côté de ces bassins se trouve l'atelier où se fait le chlore et où l'on passe les toiles à la lessive de chlore. Enfin, en face du grand bâtiment se trouvent plusieurs bassins cantonnés les uns au-dessus des autres et où se pratiquent presque tous les lavages. Il y a en outre des magasins, bureaux, etc.

Jusqu'en 1819, l'établissement du Lech a prospéré : le soin qu'on apporte au blanchiment, joint à l'activité du commerce de toiles en Bretagne en avaient considérablement augmenté l'importance. Toute la fabrication rurale, depuis et y compris Morlaix, Saint Paul de Léon et toutes les toiles de Brest, Landivisiau, étaient blanchies à l'établissement du Lech. Mais à mesure que l'indépendance de l'Amérique a fait des progrès, le commerce des toiles s'est ralenti, et depuis 1819 jusqu'en 1823 il a constamment décru. Jusqu'en 1819, toutes les toiles qu'on fabriquait dans la basse Bretagne étaient exportées en Espagne. L’absence d'ancienne fabrique importante en Espagne, une navigation facile de Brest à Bilbao, permettaient aux Espagnols d'acheter chez nous toutes les toiles qu'ils vendaient ensuite dans leurs colonies. Mais en 1822, les relations avec les colonies étaient complètement interrompues, et l'Espagne n'achetait plus aux marchés de Landerneau et de Landivisiau que les toiles nécessaires aux besoins de la péninsule et à ceux de l'île de Cuba. La funeste guerre de 1823 porta le dernier coup au commerce de la Bretagne en suivant la plupart des négociants d'Espagne.

Il est malheureusement très probable que jamais le commerce de la basse Bretagne ne redeviendra ce qu'il était : le système de commerce exclusif avec lequel l'Espagne régissait ses colonies était la principale source de la richesse mercantile de la basse Bretagne ; et tous les négociants établis en Amérique étaient Espagnols et en ont été chassés par suite des guerres de l'Indépendance. Et depuis, parmi le peu de maisons commerciales que les besoins ont créées, les deux tiers au moins sont anglais, y ont introduit le goût du coton et de fabrication anglaise, d'où il résulte que quand même le gouvernement de l'Amérique était bien consolidé. La Bretagne parviendrait à établir les relations avec les nouveaux états, jamais l'exportation des toiles ne serait aussi importante qu'elle l'était avant la guerre de l'Indépendance.

L'établissement du Lech a du souffrir beaucoup par suite de ces événements, aussi maintenant on n'y travaille presque plus, on n'y blanchit pour ainsi dire que les toiles et les fils d'une seule fabrique à Landerneau. Cette fabrique appartient à Monsieur Goury l'un des actionnaires de la blanchisserie du Lech : on y travaille particulièrement les toiles pour la marine royale. Malgré le peu d'importance des travaux de l'établissement du Lech qui sont journellement suspendus, j'ai pu, pendant mon séjour à Landerneau, visiter tous les détails des opérations, et pour procéder avec ordre dans la description des différentes méthodes qu'on emploie, j'ai divisé le mémoire en trois parties.

Dans la première, je décrirai en détail tous les appareils, machines en usage dans l'établissement, ainsi que la préparation des lessives. Dans la seconde partie, je décrirai les différentes méthodes de blanchiment qu'on emploie encore aujourd'hui. Enfin, je terminerai par la description des procédés de blanchiment, des machines qui ont été successivement abandonnées.

Première partie (pp.7 à 23)

Nous décrirons dans cette première partie les différentes méthodes employées dans l'établissement.

I. Chaudières à vapeur.

On emploie deux chaudières à vapeur à basse pression pour chauffer les lessives. Après plusieurs tentatives dont j'aurai l'occasion de parler dans la troisième partie de ce mémoire, on s'est arrêté au système suivant. La chaudière est cylindrique, en cuivre, plus épaisse au dessus du foyer qu'à la partie supérieure. Un cylindre d'un diamètre plus petit la traverse et sert de bouilleurs : c'est par le conduit que la flamme et la fumée se rendent à la cheminée après avoir chauffé toute la partie supérieure. Le niveau de l'eau dans cette chaudière ne s’élève jamais au dessus d'un plan horizontal qui passerait par le diamètre du bouilleur en sorte que cette eau est constamment chauffée par un double courant de flamme.

La fig.1 représente cette chaudière ainsi que les détails de la maçonnerie et du foyer. Au dessus de la chaudière sont deux soupapes l'une de sûreté, l'autre à air, et deux conduits en plomb, l'un destiné à alimenter l'eau de la chaudière, l'autre à distribuer la vapeur dans l'atelier.

Deux robinets r et r' placés contre la face latérale de la maçonnerie communiquent par deux conduits à la chaudière et servent de régulateurs. Quand en ouvrant le robinet r l'eau sort par ce robinet, cela indique qu'il y a trop d'eau et on la fait écouler. Quand, au contraire, en ouvrant le robinet r' la vapeur s'échappe, cela indique qu'il n'y a pas assez d'eau et on ouvre le robinet d'alimentation jusqu'à ce que le niveau se soit élevé au dessus de r'. Par le moyen de ces régulateurs, il n'y a jamais à craindre un abaissement considérable de niveau de l'eau qui ne varie au plus que de la hauteur verticale qui sépare les deux robinets, hauteur qui est égale à 0,08.

La grille sur laquelle on brûle le combustible est à barreaux mobiles en fer forgé épais de 0,02m et de distance l'un de l'autre de 0,04. La largeur de la grille est de 0,60m, la longueur est de 1 m. En avant de cette grille est une pierre en gneiss sur laquelle on manœuvre les outils.

Au delà de la grille la maçonnerie est un peu exhaussée afin de diminuer le passage de la flamme et de la forcer à toucher la chaudière.

Le cendrier est un plan incliné élevé au dessus du sol de 0,35 par devant et de 0,65 à la partie postérieure. On a essayé de varier les dimensions du cendrier ainsi que son élévation au dessus du sol afin d'économiser le plus possible de combustible ; on s'est arrêté aux dimensions ci-dessus. Avec une chaudière ainsi disposée on ne brûle que 3/4 de corde de bois par 24 heures. La corde de bois coûte moyennement dans le pays 14 francs, elle a 7 pieds de long, 5 pieds de haut, et la largeur des bûches est de 2 pieds 10 pouces.

La maçonnerie du fourneau est en brique cimentée avec de l'argile parce que le mortier du pays n'est pas assez résistant. Il y a deux chaudières semblables dans l'atelier de lessivage : chacune d’elle sert à deux cuviers. Souvent une fileuse est employée pour un cuvier. Mais il y a toujours une grande économie à faire marcher deux cuviers ensemble, ce qu'on ne manque pas de faire quand on a beaucoup de matière à lessiver.

II. Cuviers à lessive. (p.9)

Les opérations du lessivage exigent le plus grand soin dans la recherche de bois qui doivent servir à la confection des cuviers. Un cuvier en bois de chêne par exemple ne pourrait servir à cause des taches nombreuses que ce bois dépose sur les tissus. Le tanin contenu dans le chêne produit des taches qu'on ne peut enlever qu'avec la plus grande difficulté et l'acide gallique pourvu qu'il y ait des traces de fer fait de l'encre. Les meilleurs bois que l'on puisse employer sont le bois de sapin ou de hêtre, encore faut-il avoir soin qu'il n'y ait pas de nœuds.

Il faut aussi se bien garder quand on fait un cuvier de ne pas laisser le clou en fer à la surface supérieure.

Les cuviers qui sont en usage dans l'établissement sont cylindriques. Ils sont formés par des madriers en sapin épais de 0,05. Les douves sont reliées les unes aux autres dont l'épaisseur est de 0,015m et la largeur 0,04. Ces cercles sont serrées par un assemblage particulier que représente la fig.2.

Le système d'assemblage est mauvais parce qu'il est difficile d'empêcher que les clavettes ne se dérangent pas et ne s'appliquent l'une sur l'autre. Il serait préférable de serrer les cercles avec des écrous et des boulons.

La barre des cuviers est réunie à mi bois avec la surface cylindrique et retenue par des fiches de bois fixées sur toute la circonférence extérieure. A l'intérieur il y a une garniture en plomb destinée à empêcher les infiltrations d'eau. C'est une lame de plomb qu'on enroule sur la base et sur la surface intérieure du cylindre et qui est fixée par une lame de cuivre et des pointes en cuivre.

Un conduit en cuivre dont le diamètre est égal à 0,04 communique avec le tuyau principal qui distribue la vapeur dans l'atelier et descend verticalement jusqu'au font des cuviers d'où il se recourbe et se relève au centre de 0,15. C'est par là que la vapeur se rend dans la lessive. Outre l'avantage qu'il y a à se servir de tuyau en cuivre qui s’oxydent moins que ceux en plomb, ceux-ci ont l'inconvénient quand ils sont chauffés de se tordre et quelques fois de se déchirer quand on manœuvre les robinets.

Au fond du cuvier on dispose au dessus du conduit horizontal une pièce en bois de sapin de longueur égale au diamètre intérieur et percée au milieu d'un trou pour laisser passer le tuyau. Cette pièce a la forme indiquée par la fig.3.

Dans la cavité c, on place des traverses d de façon à fournir au fond du cuvier un châssis fig.4. Les traverses ont des dimensions moindre que les deux pièces A en sorte que l'eau peut passer entre les traverses et le fond du cuvier. D'ailleurs les pièces A sont évidées par dessous pour que l'eau puisse passer librement. Enfin, l'ouverture o par laquelle passe le tuyau laisse un vide pour que l'eau puisse s'élever.

Quand on veut commercer au lessivage on enlève le châssis afin de pouvoir bien nettoyer le cuvier, et on le replace ensuite. Puis au dessus du conduit o, on place verticalement un tuyau en cuivre dont le diamètre est égal à 0,06m. Le tuyau est fixé dans un autre tuyau conique en bois de sapin dont la hauteur est égale à 1,35m, le diamètre supérieur à 0,08 et le diamètre inférieur à 0,15. Le tuyau en cuivre dépasse de 0,9 le conduit en bois et porte à la partie supérieure deux oreilles qui servent à fixer par un assemblage de bayonnette un chapeau H fig.5 qui comme on le verra plus tard joue un très grand rôle dans le lessivage.

Le couvercle du cuvier est également en madriers de sapin. Les charnières sont en fer, mais elles sont recouvertes par des plaques de plomb. Ces couvercles épais de 0,08 sont très lourds et difficiles à manœuvrer : pour les soulever on a une corde fixée à une des poutres du plancher qui s'enroule sur une poulie adaptée au couvercle et passe de là sur une poulie de renvoi attachée à la même poutre.

Les cuviers cylindriques ont des inconvénients que les variations de température font détacher très souvent les cercles qui relient les douves et une fois ces cercles détachés il est très difficile de les replacer pour longtemps à cause de la manière dont leurs extrémités sont assemblées. Il serait préférable d'employer des cuviers coniques : c'est ce que l'on fait maintenant à mesure qu'un cuvier est hors de service.

Il y a dans l'atelier où sont les chaudières quatre cuviers à lessive et une cuve à macération qui sont disposés l'un près de l'autre sur des poutres en bois placées au dessus d'une rigole par où s'échappe les eaux quand on les vide. La durée moyenne d'un cuvier est de 11 ans. La cuve à macération dure plus longtemps.

III. Battoir pour battre les toiles. (p.12)

Comme on a toujours un très grand nombre de pièces de toile à blanchir en même temps, il serait beaucoup trop long de les tordre et de les laver à la main. On a imaginé un battoir au moyen du quel on peut faire en même temps le lavage et le battage d'autant de pièces de toile que l'on veut. La fig.6 représente ce battoir.

Une manivelle met en mouvement un cylindre c évidé comme le représente la figure et au dessus du quel est un cylindre c'. Quand on fait tourner le cylindre c, on conçoit que si l'axe du cylindre supérieur peut s'élever dans une rainure, celui-ci retombera toutes les fois qu’une partie creuse se présentera. Ce système de cylindre est disposé sur un châssis en charpente et recouvert d’un toit. Au dessous est un bassin quadrangulaire garni en planches de sapin et rempli d’eau. Cette eau est constamment renouvelée par le moyen d’un tuyau en plomb où elle arrive d’une des sources ; à la partie inférieure du bassin est un rouleau en bois de sapin qui est mobile sur des tourillons en cuivre et l’autre lequel on fait glisser les toiles pendant le battage. Les deux extrémités du cylindre inférieur c sont deux manivelles. L’une est fixée au centre d’un roue en fer qui porte quatre masses en plomb pour servir de contrepoids et est mue par un seul homme ; l’autre est libre et mue par deux hommes.

J’aurai l’occasion de revenir sur ce battoir dans la seconde partie de ce mémoire quand je traiterai du blanchiment des toiles.

IV. Préparation du chlore liquide. (p.13)

Pendant longtemps on a préparé le chlore pour l’établissement avec l’acide sulfurique et le sel marin : les proportions étaient

25 - acide sulfurique

30 - sel marin

15 - péronide de manganèse

35 - eau

Mais le très bas prix auquel on vend actuellement l’acide muriatique dans le commerce a fait renoncer à ce procédé qui d’ailleurs exigeait des soins plus assidus et une manipulation plus difficile.

On prépare aujourd’hui le chlore avec du péronide de manganèse et de l’acide muriatique. L’opération se pratique dans de grands matras [= récipient / vase] en terre cuite que l’on fait venir de Quimper, leur épaisseur moyenne est de 0,15m. Ils portent deux tubulures dont le diamètre = 0,04, destinées à recevoir les tubes qui conduisent le gaz. L’ouverture du milieu a un rebord de 0,05 dans lequel est creusé une rainure circulaire. C’est dans cette rainure qu’on applique une des saillies du couvercle.

Dans la maçonnerie du fourneau et au dessous de la grille où l’on brûle le bois est creusé un trou cylindrique assez profond et dans lequel peut entrer le matras jusqu’au col. Au fond de cette cavité on place une caisse en fonte qu’on remplit de sable et qui est destinée à chauffer uniformément le matras : on place le matras dans ce bain de sable et ensuite on le lute [ = boucher ou protéger du feu avec un lut] à la maçonnerie avec de l’argile mélangée de fiente de cheval.

Quand le matras est ainsi disposé on y verse la dose d’acide muriatique nécessaire à une opération, c’est à dire 90 litres pour trente livres de péronide de manganèse : on lute avec soin les tubes conducteurs aux tubulures. Le lut qu’on emploie est un mélange de craie et de blanc d’œuf. Ensuite on introduit le péronide de manganèse : on a eu soin de le peser en 5 ou 6 paquets. Deux hommes jettent le plus promptement possible ces paquets dans le matras. Il est nécessaire que cette introduction se fasse avec la plus grande rapidité à cause de l’énorme quantité de gaz qui se dégage au premier instant.

Aussitôt que l’acide est introduite on met le couvercle en plomb qu’on a eu soin d’enduire de lut ainsi que le rebord du matras et on le charge d’un poids très lourds : ce poids est indispensable parce que d’abord le dégagement étant très fort la tension du gaz intérieurement est très forte et qu’elle pourrait bien soulever le couvercle. En outre, parce que les tubes conducteurs sont remplis d’eau jusqu’à une certaine hauteur et que le gaz ayant à surmonter le poids de toute cette colonne d’eau pour arriver au levier, s’échapperait par l’ouverture du matras s’il n’y avait là une pression plus forte que le poids de l’eau des tubes.

Le chlore avant de se rendre dans le cuvier passe dans un vase intermédiaire à trois tubulures où il se lave. Le lavage est indispensable si l’on veut avoir une liqueur qui ne dépose rien sur le linge. Il a d’ailleurs un autre but c’est d’enlever au chlore les traces d’acide muriatique qu’il pourrait entraîner.

La tubulure du milieu porte un tube de sûreté en verre, haut de 1m40, à la troisième est un second tube en plomb qui descend jusqu’au bas du cuvier. Là, il entre dans la tête d’une pipe en terre qui communique avec l’intérieur du cuvier. Cette pipe a la forme et les dimensions représentées fig.7.

Elle est bouchée à son extrémité, et au lieu d’un passage libre, le chlore est obligé de traverser une foule de trous extrêmement petits qui sont pratiqués au fond et à l’extrémité de la pipe.

Anciennement le chlore se rendait immédiatement dans le cuvier par le tube en plomb. Mais il était très difficile de fixer le tube au cuvier à cause de la pression qu’exerce l’eau qui y est contenue, d’ailleurs les tuyaux en plomb se dégradaient très promptement. On lute le tuyau avec la pipe par un mastic de craie et de blanc d’œufs. Quant au lut qui sert à boucher le matras il est formé de :

5 onces d’argile pilée et tamisée

1 once de farine de graine de lin

1/2 once de plombagine pilée et tamisée

Huile de lin rendue siccative par la litharge. La quantité d’huile est variable, il en faut assez pour que la pâte ne soit pas trop ferme, et ait beaucoup de corps.

Ce ne n’est qu’après beaucoup de recherches infructueuses qu’on est parvenu à découvrir ce lut qui ferme hermétiquement. Voici la manière dont on le prépare.

On faire cuire à l’avance quelques pains d’argile ou de terre glaise au fourneau de la chaudière, on chauffe jusqu’à ce que l’argile soit parfaitement desséchée. On fait ensuite cuire l’huile de lin en y ajoutant 2 onces de litharge par litre d’huile : après trois ou quatre bouillons l’opération est terminée est l’huile est siccative. Cette opération exige de grande précaution, il se produit une grande effervescence, le volume augmente beaucoup et on risque de mettre le feu. Autant que possible, la cuisson de l’huile se fait en plein air et on a près de soi des torchons bien imbibés d’eau pour couvrir le vase si l’huile venait à s’enflammer. On en prépare à la fois cinq à six litres, et elle se conserve très bien pendant longtemps.

Quand on a préparé ces deux matières on pulvérise le pain d’argile dans un mortier. On le tamise sur un tamis de soie à mailles très fines, et on pèse. Par exemple, 5 onces pèse pareillement 1 once de farine de graine de lin, bien fraîche, et 1/2 de plombagine réduite en poudre très fine. Cela fait, on mélange intimement les matières dans un mortier. Après quoi on le bat portion par portion avec l’huile jusqu’à ce que le mélange ait atteint une consistance convenable. Il faut n’ajouter leur matière que peu à peu. L’opération dure une heure et demie, après quoi on retire le lut.

Il arrive souvent que le lut qu’on conserve durcit quoique l’on ait soin de le couvrir. On le ramollit en le battant de nouveau avec de l’huile.

Le lut qui a servi à une opération peut être encore employé pour d’autres mais pour cela il faut le rafraîchir. C’est à dire le battre avec du lut frais. On ne rafraîchit ainsi que celui qui n’est pas altéré. On rejette toutes les pellicules et les parties jaunes.

Toute cette manipulation se fait à froid. Si on chauffait la matière durcirait beaucoup trop par le refroidissement.

Le lut sert non seulement pour le couvercle du matras, mais aussi pour le vase intermédiaire où on lave le chlore.

Dans le laboratoire où se prépare la lessive de chlore il y a deux cuviers. L’un qui est alimenté par 5 matras, l’autre plus petit qui l’est par quatre. Ce dernier seul était en activité lorsque j’ai visité l’établissement. Ce cuvier est cylindrique, haut de 1m75. Il est construit en bois de sapin comme les cuviers à lessive. Les pipes en fayence qui servent à introduire le chlore sont à 0,45 de la base. A une distance de 0,12 de la partie supérieure du cuvier est un couvercle annulaire dont la largeur est de 0,60 et qui laisse une ouverture circulaire de 0,40 de diamètre.

Par cette ouverture on introduit un tambour conique en bois long de 0,65 et qui dépasse le plateau supérieur de 0,90. C’est par l’ouverture de ce tambour qu’on agite la masse liquide renfermée dans le cuvier, et qu’on y introduit l’eau.

Cette eau arrive au moyen d’une pompe foulante dans un conduit en plomb placé au plancher supérieur du laboratoire. Immédiatement au dessous du couvercle est un trou pour laisser le passage de l’air que l’on bouche quand le cuvier est rempli. On met une toile sur le tambour et on le couvre avec un couvercle en bois.

Dans les temps ordinaires, le dégagement du chlore à lieu à froid pendant 24 heures après ce temps on chauffe le bain de sable avec quelques fagots. L’opération totale dure moyennement 4 jours : elle est ordinairement plus longue en hiver qu’en été.

De plus, pendant l’hiver, l’eau qui sert à laver le chlore se gèle souvent et l’opération est arrêtée : on prévient cet inconvénient en plaçant les vases intermédiaires dans des sceaux en bois fig.8 où l’on fait arriver de l’eau chaude.

Le laboratoire où se fait cette opération, bien qu’il soit ouvert sur tout une face latérale, n’est pas assez aéré : il est placé dans une espèce d’encaissement où l’air ne circule pas assez facilement, et comme malgré toutes les précautions dont j’ai parlé plus haut les appareils perdent toujours un peu. Les ouvrier sont fort incommodés.

Il serait impossible que le cuvier où se fait la lessive de chlore put résister longtemps si l’on n’avait imaginé d’enduire la surface intérieure d’une couche de réserve qui préservait le bois de l’action du chlore. Cette réserve se fait en fondant ensemble parties égales de résine de cire et de térébenthine. On l’applique à chaud avec un pinceau sur le bois bien desséché et à plusieurs couches.

Quant à la surface extérieure on l’enduit d’abord d’une couche d’huile de lin bouillante, puis on la peint à l’huile. Enfin, on a soin, comme pour tous les cuviers à lessive de ne pas laisser de cire à l’intérieur. Toutes choses égales d’ailleurs, l’état de l’atmosphère influe beaucoup sur le degré de concentration de la liqueur : elle marque souvent 9° en été tandis qu’en hiver elle ne marque 6 à 7 degrés du bertholimètre.

Le bertholimètre est un tube cylindrique en verre qui est gradué d’après la plus ou moins grande quantité de bleu d’essai que peut décolorer une quantité donnée de chlore. Pour essayer une liqueur chlorurée, on en verse dans l’instrument jusqu’à zéro puis on ajoute du bleu d’essai jusqu’à ce qu’il cesse d’être décoloré. On s’arrête quand on voit qu’il vire au bleu. Le nombre de degrés indique combien de fois un volume donné d’eau chlorurée décolore de volumes égaux de bleu. Ce bleu d’essai est une dissolution d’indigo dans l’acide sulfurique. On le met avec neuf parties d’eau dans une bouteille et on a soin de bien agiter avant de s’en servir.

Sur le même instrument est une autre graduation qui au moyen de laquelle il peut aussi servir d’alcalimètre.

Préparation du chlorure de chaux.

Jusqu’à présent on n’a pas préparé le chlorure de chaux dans l’établissement. On construit maintenant une chambre où se fera cette opération. Cette chambre est très petite, en bois de sapin. Sa capacité est de 2m². A l’intérieur sont disposées sur trois faces latérales de distance en distance des planches sur lesquelles on mettra la chaux. La chambre étant fermée hermétiquement on y fera arriver un courant de chlore : une ouverture pratiquée à la partie supérieure de la chambre permettra à l’excès de chlore de s’échapper au dehors. La dissolution se fait dans un grand cuvier qui porte deux robinets. L’un inférieur pour retirer le magma de chaux quand on veut nettoyer le cuvier, l’autre placé à 0,4 au dessous du premier pour retirer la liqueur limpide.

V. Amidonoir. (p.20)

Quand les toiles ont subies toutes les opérations auxquelles on les soumet pour les blanchir, on leur donne l’apprêt au moyen d’amidon.

Cet amidon se fait avec de la fécule de pommes de terre que l’on met dans une cuve avec de l’eau et dans laquelle on fait arriver la vapeur de la chaudière. Après une demi heure, l’opération est terminée. On a soin de préparer cet empois en consistance ferme parce qu’il se conserve mieux. Quand on veut l’employer on le délaye dans l’auge où passe les toiles et on lui donne la consistance convenable.

Avant d’amidonner les toiles qui viennent de subir le dernier lavage, on en exprime l’eau le plus possible : cette première partie de l’opération se fait avec l’amidonnoir même, comme on le verra plus tard.

L’amidonnoir consiste en deux cylindres en bois qui tournent l’un sur l’autre et entre lesquels on fait passer les toiles. Les tourillons du cylindre supérieur sont mobiles dans une rainure verticale. Dans un sens perpendiculaire à cette rainure et de chaque côté du cylindre sont deux bascules de pression.

Ces bascules de pression fig.9 consistent en une barre de fer mobile en a autour d’un petit rouleau, et qui porte au dessus du tourillon du cylindre une pièce additionnelle b. L’extrémité de cette barre porte plusieurs échancrures auxquelles on peut suspendre le poids. On voit qu’en portant le poids à des distances différentes de la barre la pièce b exercera sur le tourillon du cylindre une pression variable. Par ce moyen, avec des cylindres très légers, on pourra exercer une forte pression sur les toiles qui passent entre eux.

La fig.9 représente cet amidonnoir. Au bas est une auge qui porte à la partie inférieure un rouleau mobile sur un tourillon en cuivre et qui est percée de plusieurs trous qu’on débouche quand on veut la vider. Les eaux s’écoulent dans une rigole placée à côté des séchoirs, parce qu’aussitôt qu’une toile est amidonnée il faut l’ôter du rouleau sur lequel elle est enroulée et l’étendre pour la faire sécher.

Il y a, comme je l’ai déjà indiqué, deux séchoirs dans l’établissement. L’un très grand situé au dessus de l’atelier de lessivage, l’autre plus petit, situé sur le haut de la côte.

Dans chaque séchoir il y a suivant toute la longueur des montans verticaux en bois de sapin et qui portent des espèces de crémaillères. C’est sur ces crémaillères qu’on applique, transversalement, les barres de bois destinées à soutenir les toiles. Les montans sont distants de 2m.

Les séchoirs sont constamment exposés au courant d’air qui se fait par la porte et les jalousies des fenêtres. On aurait pu utiliser avantageusement la chaleur qu’emportent la flamme et la fumée des chaudières à vapeur, en établissant des conduits de chaleur dans le séchoir, ou bien traverser l’appartement par des tuyaux où l’on aurait fait passer la vapeur. Mais les propriétaires de l’établissement prétendent que ce moyen de sécher les toiles ne vaut rien, qu’il rend le fil trop sec et que les toiles perdent de leur souplesse.

Dans le grand séchoir est un appareil destiné à dresser les toiles. Cette opération se pratique constamment sur les nappes, les serviettes, et en général sur toutes les toiles à liteaux. Elle consiste à faire passer les toiles dans une pièce en fer A fig.10 dont les deux parties sont parfaitement réglées. Une manivelle met en mouvement une roue dont l’axe porte un rouleau sur lequel s’enroule la toile. Ce rouleau tourne sur une pièce Q fig.11 qui porte un petit cylindre en fer, mobile sur leur axe. La toile passe d’abord sur un premier rouleau placé en MN, puis sur un rouleau m’n’. Avant d’arriver au rouleau suivant, elle est déjà dressée par un pieu horizontal pp’ bien équarrie. Du rouleau suivant elle passe contre une pièce semblable et comme cette opération se pratique sur les toiles séchées, on peut sans inconvénient employer du bois de chêne.

La pièce A peut tourner autour de son axe au moyen d’une manivelle T, de façon à faire passer contre cette règle la toile autant de fois que l’on veut. Les rouleaux m’n’, m’’ n’’ ainsi que les pièces quadrangulaires pp’, p’’p’’’ sont fixées au châssis. Le rouleau MN est mobile ainsi que celui sur lequel s’enroule la toile.

Seconde partie (pp.24 à 40)

Nous traiterons dans cette seconde partie du système de blanchiment employé dans l’établissement. Je parlerai d’abord du blanchissage des fils, j’indiquerai ensuite les changements que l’on fait pour les toiles.

Voici la suite des opérations :

1. Macération à froid ou à chaud

2. Lavage et tordage

3. Lessive à l’eau pure

4. Lessive à la soude

5. Lavage et tordage

6. Passage au Bertholes (lessive de chlore)

7. Lavage et tordage

8. Lessive de soude, etc

1. Macération.

La macération se pratique soit à froid, soit à chaud. L’état de l’atmosphère influe beaucoup sur sa durée. Durée qui d’ailleurs varie en raison de la qualité des fils que l’on soumet à cette opération. Toute fois, la macération à chaud est beaucoup plus expéditive. Pour les fils les plus noirs elle est terminée généralement après trois jours en été et six jours en hiver. Tandis que la macération à froid ne l’est, pour les mêmes fils, qu’après cinq jours en été et huit en hiver. Aussi, toutes les fois qu’on le peut on la fait à chaud surtout en hiver. Cette opération exige d’ailleurs une surveillance très active et ne peut être confiée aux ouvriers parce que la moindre négligence peut perdre tout le fil. Après avoir nettoyé la cuve à macération, on y place le fil qu’on veut blanchir par pente ou écheveau tordu aux extrémités pour qu’il ne se mêle pas, et on le dispose de façon qu’il y en ait la même quantité partout. On le recouvre ensuite de planches qu’on charge de poids et ont y fait arriver de l’eau jusqu’à environ 8 pouces au dessus du plancher supérieur. On abandonne ensuite la cuve à elle-même pendant plusieurs jours. Pendant ce temps, les parties solubles se dissolvent. Les parcelles de chanvre qui restaient adhérentes au fil se décomposent. La surface de l’eau se recouvre d’écume, l’eau devient brunâtre et de plus en plus foncée. Il se manifeste ensuite un commencement de putréfaction. Il est indiqué par le dégagement de bulles d’un gaz fétide. Ces bulles se dégagent lentement et en assez petite quantité. Aussitôt que le dégagement a cessé, il faut retirer le fil : si l’on attendait trop longtemps il serait perdu, parce que au moment où ces bulles ne se montrent plus, commence la fermentation.

L’eau qui a servi à la macération est brune, contient beaucoup de filaments mucilagineux, est collante et répand une odeur infeste.

Quand on veut faire la macération à chaud on ouvre le robinet qui communique à la chaudière et la vapeur est amenée au centre du cuvier par un conduit en cuivre. On fait dans ce cas un plancher à claire voie sur lequel on établit le fil comme je l’ai dit plus haut.

Quelque fois, dans le cours du blanchiment, on remplace le lavage par une macération de quelques jours. Cela se fait surtout pour les toiles et les fils très sales mais dans ce cas la macération est beaucoup mieux longue. Elle ne dure jamais plus de deux jours.

2. Lavage et tordage. (p.26)

Quand on a retiré les fils de la cuve à macération, on les jettent dans le dernier bassin où se rendent les eaux qui ont servi à d’autres lavages, et on a soin avant cela de les réunir par paquet de six pentes. On les laisse séjourner 24 heures afin qu’ils s’imbibent bien, puis on les lave : cette opération se fait en agitant successivement chaque paquet dans l’eau en le tenant par une extrémité et le retournant ensuite. On lave avec soin pour enlever le plus possible la matière qui s’est détachée pendant la macération, puis on défait les paquets et on tord les pentes.

Il serait trop long et trop fatiguant de tordre les écheveaux à la main. Le tordage se fait beaucoup plus rapidement et beaucoup mieux par le moyen suivant. Sur un montant vertical fig.(?) est un crochet en fer poli qui peut avancer et reculer au moyen d’une clavette. Ce crochet est courbé à angle droit. Sur le second montant est un crochet semblable qui ne peut que tourner au moyen d’une manivelle m. On place successivement chaque pentes entre ces deux pièces qu’on écarte convenablement et on tord le fil en tournant la manivelle. L’eau tombe dans un canal d’où elle s’écoule au dehors.

3. Lessive d’eau pure. (p.27)

La première lessive se fait toujours à l’eau pure. Aussitôt que le tordage est terminé on met les écheveaux dans le cuvier. Pour cela, après l’avoir bien lavé, on place le châssis en sapin et sur ce châssis du plancher en sapin de façon à ce que les fils ne tombent pas jusqu’au fond du cuvier. Au dessus du tuyau qu’amène la vapeur dans le cuvier on place le conduit en bois dont j’ai parlé et on adapte à la partie supérieure du tuyau en cuivre renfermé dans ce conduit, chapeau H.

Ensuite on étend les écheveaux comme pour la macération. On la recouvre de couvertures sur lesquelles on met des planches chargées de pierres afin de bien comprimer la masse de fil. Cette compression que l’on fait subir aux fils, outre l’avantage évident qu’elle présente en forçant l’eau à descendre très lentement et par conséquent à bien lessiver les fils, est indispensable si l’on veut que la vapeur sorte par le conquit qui est au milieu du cuvier, parce que ce conduit étant rempli d’eau exerce sur la vapeur une pression assez grande et si la pression n’était pas plus forte en tout autre point du cuvier, elle s’échapperait en même temps par plusieurs ponts et l’opération serait manquée.

Les choses étant ainsi disposées on remplit le cuvier d’eau jusqu’à environ 0,30 au dessus du plancher supérieur et on ouvre le robinet de communication avec la vapeur. D’abord toute la vapeur qui arrive est condensée : cette condensation est accompagnée d’un très grand bruit. Au bout d’un certain temps variable avec la quantité de fil soumis à l’opération, l’eau s’échaufferait de plus en plus atteint la température de 100 degrés. C’est à cette époque et même un peu avant que le lessivage commence.

La vapeur continuant d’arriver et ne se condensant plus soulève la colonne d’eau contenue dans le tuyau vertical et la projette sur le chapeau d’où elle se déverse sur toute la surface supérieure. Cette projection d’eau est suivie d’une fuite de vapeur qui est arrêtée de suite parce que l’eau vient remplir le tuyau par le bas, puis une nouvelle pulsation a lieu et ainsi de suite. Au commencement de l’opération ces pulsations se succèdent assez lentement. Il n’y en a guère que 4 par minutes, mais à mesure que l’eau s’échauffe elles deviennent plus fréquentes. On voit d’après cela que le coulage se fait naturellement. Il s’établit un courant d’eau chaude, de la partie inférieure du cuvier à la partie supérieure, par le tuyau et il faut bien remarquer qu’à cause du chapeau contre lequel elle vient frapper cette eau se répand uniformément sur toute la surface supérieure et que par conséquent le lessivage est régulier.

Il est facile de concevoir ce qui se passe dans cette opération. D’abord au commencement, toute la vapeur se condense, mais l’eau s’échauffant peu à peu, la condensation se fait de plus en plus lentement. Et comme il arrive toujours la même quantité de vapeur d’eau dans le même temps, il est clair qu’il doit se former à la partie inférieure une atmosphère de vapeur qui ne se condense pas. Et c’est cette vapeur, lorsqu’elle a acquis une tension suffisante, qui soulève l’eau continue dans le conduit vertical à mesure que la température du bain augmente. La tension de la vapeur qui n’est pas condensée augmente et les pulsations doivent s’accélérer. Enfin, quand l’eau a acquis la température de 100 degrés il ne se condense plus du tout de vapeur. Elle est alors uniquement employée à soulever l’eau contenue dans le conduit.

Anciennement, la lessive d’eau pure durait 24 heures et on ne changeait pas d’eau. Maintenant, on la renouvelle après 12 heures et l’on s’en trouve beaucoup mieux. Quelques fois lorsqu’on blanchit des fils très chargés de matières étrangères on fait durer la lessive pendant 36 heures et on renouvelle l’eau deux fois : ordinairement on arrête l’opération après 24 heures. On fait écouler les eaux par le robinet qui est placé au bas du cuvier et on laisse égoutter les fils pendant quelques temps.

4. Lessive de soude. (p.30)

Après le lavage à l’eau pure, on passe les fils dans le même cuvier à la lessive de soude. On commence par dissoudre dans une cuve la quantité de soude nécessaire en l’agitant avec un rable [= instrument en forme de râteau] en bois. Puis on y verse un lait de chaux pour rendre la soude caustique. Ce lait de chaux se prépare en faisant arriver la vapeur de la chaudière dans une tinette [= petit baquet en bois] où il y a de la chaux avec de l’eau. Quand la dissolution est faite, on la verse dans le grand cuvier, on le remplit d’eau jusqu’au dessus du plancher supérieur, on ferme le couvercle et on fait arriver la vapeur.

La première lessive se fait ordinairement avec 6 onces de soude pour cent de tissu, et 1/2 de chaux. L’opération dure de 24 à 36 heures. Ordinairement, la première lessive dure 36 heures. Les lessives suivantes ne durent que 24 à moins que les fils ne soient très sales.

5. Lavage et tordage.

Quand le lessivage est terminé, on fait écouler les eaux par la rigole et on enlève les fils après les avoir laissé égoutter et refroidir. Un homme descend dans le cuvier, ôte les poids et les planches, et réunit les pente par paquets de six. Un autre ouvrier les place sur un traiteau et les porte ensuite au bassin de lavage. On les laisse séjourner dans le bassin pendant 18 à 24 heures. Après quoi, on les lave et on les tord comme nous l’avons déjà dit. On les porte ensuite dans l’atelier où on passe à la lessive de chlore.

6. Passage au bertholet. (p.31)

La première lessive de chlore se fait toujours avec une liqueur marquant six degrés au bertholimètre. Comme la dissolution qu’on obtient ordinairement dans la préparation du bertholet est à un degré plus élevé on l’étend d’eau convenablement sur un plancher établi au niveau des cuviers en pierre où l’on dépose les fils lessivés au chlore. On place une caisse rectangulaire dont la longueur est de 1m, la largeur et la hauteur de 0,60m et 0,75m. C’est dans cette cuve qu’on fait arriver la dissolution par un tuyau en plomb qui communique au bas du cuvier.

La portion de liqueur qui a séjourné dans ce tuyau tache les fils ; on la rejette : pour éviter cela, on doit remplacer le conduit en plomb par un tube en fayence.

Quand le bain est préparé on y plonge les fils. Cette immersion se fait en suspendant au dessus de la caisse plusieurs écheveaux enfilés dans deux bâtons de soin de sapin. On les laisser plonger quelques minutes et on les retourne. Pour cela deux ouvriers prennent chacun l’extrémité d’un bâton et le soulèvent, puis avec l’autre ils retournent tous les écheveaux qui y sont attachés. On leur fait faire ainsi cinq ou six tours, puis on les jette bien trempés dans un des deux cuviers en pierre qui sont à côté. Il séjournent là pendant 18 à 24 heures et sont ensuite lavés et tordus comme à l’ordinaire.

Après le tordage vient une nouvelle lessive de soude. Celle-ci se pratique avec une liqueur à 3 degrés, après quoi les fils, après avoir été de nouveau lavés et tordus, sont passés une deuxième fois à la cuve au bertholet marquant 3 degrés au bertholimètre, puis lavage, tordage, lessive de soude ect. on continue à donner alternativement des lessives de soude et des lessives de chlore jusqu’à parfait blanchiment. Il n’y a de changé à la manière dont se donnent les lessives que leur degré qui va en s’affaiblissant tantôt de 1 degré tantôt de 1/2° jusqu’à la fin.

On fini toujours par donner une lessive de chlore.

Le vase où se donne la lessive de chlore est enduit du même mastic avec lequel on préserve la grande cuve à Bertholet et dont j’ai déjà parlé.

Les ouvriers qui sont employés à la lessive de chlore sont fort incommodés par l’odeur du gaz : il s’en préservent en parti en mettant un peu de craie dans la cuve où se fait le travail. Le laboratoire où l’on opère est mal aéré, beaucoup trop bas, on y est suffoqué par l’odeur de chlore quand il fait chaud.

Quand au nombre de lessives que l’on donne aux fils il est assez variable. Toutefois, on donne rarement plus de sept lessives de soude et sept de chlore.

Après le lavage qui a succédé à la dernière lessive de chlore, les fils sont très blancs. Cependant, on leur fait subir une dernière opération, qui consiste à leur faire séjourner dans un bain d’acide sulfurique très étendu d’eau, marquant 1° à 1 et demi et jamais plus. Ce dernier lavage a pour but d’enlever les dernières parties qui ne sont pas très blanches. Il se fait à froid comme la macération, mais il est beaucoup plus court. Les fils n’y restent jamais plus de 18 à 20 heures.

Après cette dernière macération on lave le fil avec le plus grand soin pour enlever jusqu’aux dernières traces d’acide ; on les tord et on les fait sécher.

Le séchage des fils se fait presque toujours à l’air libre à moins qu’il ne fasse très mauvais temps, alors on les met dans les séchoirs.

Le séchage se fait en étendant les écheveaux sur des cordes. Après les avoir bien secoués pour que les fils n’adhèrent pas les uns aux autres, tous les jours, et plusieurs fois par jours, on les secoue ainsi jusqu’à ce qu’ils soient parfaitement secs.

7. Blanchiment des toiles. (p.34)

Les toiles subissent les mêmes lessivages que les fils et dans le même ordre. Pour les placer dans les cuviers on les plie en bandes par pièces, on les charge ensuite de poids. La seule différence notable consiste dans le battage qui remplace le tordage des fils : cette opération se pratique toutes les fois que les tissus sortent d’une lessive soit à la soude soit au chlore.

On commence par lier entre elles bout à bout toutes les pièces de toiles, puis on place au moyen de deux montans verticaux une crémaillère G fig.6 au dessous du cylindre évidé C’.

Cette crémaillère consiste en une barre en bois de sapin à laquelle sont fixés dix batons distant de 0,15 et long de 0,80. Les deux premiers portent les tourillons d’un petit rouleau placé perpendiculairement à ces bâtons. Quand on veut battre les toiles, après avoir lié les pièces, on attache à la première une longue corde. On soulève au moyen d’un levier le cylindre supérieur puis on passe la corde d’abord sous le rouleau contenu dans la caisse à eau placé sous le battoir, puis entre les deux cylindres. De là, elle passe dans la première dent de la crémaillère (j’appelle pour simplifier dent de la crémaillère l’espace compris entre deux bâtons), puis sous le rouleau supérieur, alors elle repasse entre les cylindres puis dans la seconde dent de la crémaillère, sous le rouleau, et ainsi de suite. Quand cette corde arrive à la dernière dent de la crémaillère, on la tire un peu de ce côté, on baisse le cylindre supérieur et on fait mouvoir les deux manivelles du battoir. Comme les toiles sont fixées à la corde, elles en suivent le mouvement. On voit que d’après cette disposition, la toile se mouille d’abord dans le bassin et est ensuite battue par la chute du cylindre supérieur. Et comme la toile fait neuf tours avant de sortir par la dernière dent de la crémaillère, elle doit en sortir parfaitement lavée. En effet, ce lavage ne laisse rien à désirer : le poids du cylindre supérieur quand il tombe exprime toute l’eau de la toile, et quand on la repassée X fois elle est aussi bien lavée que possible.

Cette manière de laver les toiles est supérieure sous tous les rapports au lavage à la main qu’on n’emploie plus que pour les fils.

Quand on veut passer les toiles au Bertholet, on se sert d’une auge différente de celle qui est employée pour les fils. Cette auge porte à l’intérieur un rouleau en bois de sapin mobile sur des tourillons en cuivre. On fait passer d’abord les pièces de toile sur un tourniquet puis sous le rouleau et on les tire du côté opposé. On les fait passer assez lentement pour qu’elles puissent bien s’imbiber de la dissolution, puis on les jette dans les cuviers en pierre qui sont à côté où on les laisse séjourner de 18 à 24 heures avant de les battre.

Amidonage des toiles. (p.36)

Après le dernier battage des toiles qui se fait quand elles sont restées pendant 20 heures dans un bain d’acide sulfurique à 1 degré, on leur donne l’apprêt au moyen de l’amidonnoir.

Les cylindres de l’amidonnoir que j’ai décrit plus haut sont recouvert de toile parce que le bois variant de volume et irrégulièrement, déchire les toiles et étend mal l’amidon. On commence par passer les toiles entre ces cylindres telles quelles reviennent du battoir afin de bien exprimer l’eau dont elles sont imbibées et à mesure qu’elles ont passé entre ces cylindres on les étend et on les enroule sur un rouleau en bois de sapin ou de hêtre placé sur les tourillons t, t’ fig.9. On porte ensuite ces rouleaux sur les tourillons TT’, on en place un autre en tt’ et un troisième en avant de celui-ci qu’on y apporte au moment de l’amidonnage et qui est mis en mouvement par une manivelle.

On commence par vider l’eau qu’on a exprimé des toiles puis on met dans l’auge l’amidon cuite qu’on délaye dans l’eau de façon à lui donner la consistance nécessaire. Ensuite on fait passer la toile sous le rouleau contenu dans cette auge, de là entre les deux cylindres qu’en tournant l’un sur l’autre étendent l’apprêt uniformément sur toute la surface. Après avoir pressé entre les cylindre, la toile passe sur le rouleau tt’ et de là sur le dernier où on l’enroule. Quand on en a passé une pièce, deux femmes enlèvent ce rouleau en placent un autre à laquelle on fixe la manivelle, et on apprête une seconde pièce de toile.

Aussitôt qu’une pièce vient d’être amidonnée, on la porte à l’étendoir qui est à côté. Pour étendre la toile, on commence par la fixer à une barre de bois aumoyen de petits crochets en cuivre et on place cette barre sur les deux premiers montans, et pendant que deux femmes déroulent la toile en s’éloignant de plus en plus, une troisième place de distance en distance sur les montans verticaux des barres de bois à la même hauteur que la première afin de soutenir la toile. Si la pièce est plus longue que le séchoir, quand on est arrivé à l’extrémité on retourne en plaçant de nouvelles barres de bois huit pouces au dessous des premières. La pièce est d’ailleurs fixée à la dernière par des pointes en cuivre.

On abandonne les toiles jusqu’à ce qu’elle soient parfaitement sèches, puis on les dresse comme je l’ai dit ou on les envoie à la fabrique de Monsieur Goury où on leur donne le lustre.

La manière de calandrer les toiles est très simple : on les fait passer entre deux cylindres en papier dont l’intérieur est creux et en fer, afin de pouvoir y introduire des morceaux de fer rouge pour chauffer les cylindres.

8. Blanchiment au chlorure de chaux. (p.39)

Il est impossible quand on blanchit les toiles au chlorure de chaux de les obtenir parfaitement blanches, aussi on n’emploie le chlorure que lorsqu’on veut seulement blondir le fil.

La suite des opérations est à très peu près la même que dans le blanchiment au chlore. Seulement, toutes les fois qu’on a passé au chlorure de chaux au lieu de jeter le fil dans les cuviers en pierre on les jette dans un bain d’acide sulfurique ou muriatique à 1° pour enlever la chaux. On les y laisser séjourner pendant 24 heures, on les lave ensuite et on les passe à la lessive de soude. La première lessive de chlorure est à 6°, les autres sont de plus en plus faibles. Souvent on en donne que les premières au chlorure de chaux et les suivantes au Bertholet. Quand on blanchit des toiles qui ont des barres de couleur comme serviettes, nappes, etc, on est obligé de renoncer à l’emploi du chlorure parce que la couleur des liteaux disparaîtrait. Ces toiles sont passées à la lessive de cendres. Cette lessive se fait comme toutes les lessives du ménager : on place la toile au fond du cuvier, par dessus des couvertures sur lesquelles on met la cendre, et on y verse de l’eau chaude. Cette eau est recueillie à sa sortie du cuvier, chauffée et versée de nouveau. Le coulage dure moyennement 24 heures. Après chaque coulage la toile est lavée et exposée sur le pré six jours d’un côté et six jours de l’autre. On fait ordinairement cinq à six coulages pour arriver à un blanchiment parfait.

Troisième partie (p.40 à 47)

Je terminerai ce mémoire par l’énumération des différents essais qui ont été faits dans l’établissement et qu’on a abandonnés.

Pendant très longtemps on a suivi un procédé de blanchiment mixte qu’on emploie encore quelque fois pour les fils dont on n’a pas besoin de suite : ce procédé consistait à exposer alternativement les fils dans la lessive de soude et sur le pré. Après chaque lessivage on lavait et on tordait puis on étendait le plus uniformément possible les écheveaux sur l’herbe. Ils y restaient dix jours sur chaque côté après quoi on les lavait de nouveau pour les passer à une seconde lessive.

Les toiles auxquelles on appliquait ce système de blanchiment restaient sur le pré cinq jours d’un coté et cinq jours de l’autre.

Mais actuellement à cause de très bas prix de l’acide muriatique et de l’oxide de manganèse, on n’emploie plus cette méthode que pour des fils très chargés de matières étrangères. Elle a d’ailleurs l’inconvénient de tacher les toiles. Il arrive presque toujours qu’après quelques jours d’exposition sur le pré il y a ça et là sur les toiles des tâches difficiles à enlever.

Une autre méthode de blanchiment qui a été complètement abandonnée est le blanchiment à la vapeur libre. Après avoir établi le plancher au bas du cuvier on y plaçait le fil imbibé d’une dissolution de soude. On mettait par dessus une espèce de claie D fig.12 puis un nouveau lit de fil, une nouvelle claie et ainsi de suite. On chargeait le plancher supérieur de poids comme à l’ordinaire, puis on faisait arriver la vapeur. On avait pensé que l’action de l’alcali étant plus directe le blanchiment serait accéléré. Mais les fils qui ont été soumis à cette opération furent perdus complètement, soit parce que l’alcali était trop caustique soit plutôt à cause de nombreux frottements qui avaient lieu contre les différentes claies sur lesquelles reposait le fil et qui étaient indispensables pour le passage de la vapeur. Enfin on a successivement abandonné deux chaudières à vapeur : voici comment ces chaudières étaient construites.

La première consistait en une espèce de cloche A fig.13 qui était traversée par un tuyau conique par lequel la flamme se rendait à la cheminée dans l’intervalle compris entre la surface extérieure de la cloche et la surface du conduit conique où mettait l’eau. Cette eau était d’ailleurs constamment alimentée par un bouilleur B placé eu dessus et qui était traversé par la cheminée. On entraînait l’eau dans ce bouilleur au moyen d’un bassin C. On avait pensé qu’en plaçant le foyer au bas de cette chaudière, le premier coup de feu se donnant toujours contre les parois de la cloche il devrait s’y former une grande quantité de vapeur. Loin de là, la quantité de vapeur qui se formait en A était presque insensible tandis que dans la bouilleur B il s’en formait beaucoup.

A cette chaudière on en a substitué une autre ayant la forme fig.14 qui était traversée dans toute la hauteur par la cheminée. Le tuyau de cette cheminée portait dans l’intérieur de la chaudière des réservoirs coniques t,t placés les un au dessus des autres. L’eau alimentaire se rendait d’abord dans le réservoir supérieur où elle s’échauffait un peu, passait dans le second, puis le troisième et enfin arrivait déjà très chaude dans la chaudière.

Cette disposition a du être également rejetée. Il ne s’est pas formé de vapeur en quantité suffisante. C’est alors qu’on s’est déterminé à faire construire une troisième chaudière que j’ai décrite dans la première partie.

Si avant de faire les essais dont nous venons de parler, les propriétaires de l’établissement avait réfléchis, nul doute qu’ils ne se soient gardés de les entreprendre. Car il est bien évident et cela est constaté pour tous les jours par l’expérience que la flamme qui est en vertu d’un tirage très actif circule dans une colonne verticale échauffe beaucoup moins les parois que lorsqu’elle est forcée de passer par des conduits horizontaux. D’ailleurs, le premier essai qui a été fait à l’établissement aurait du suffire pour le prouver.

Pendant longtemps, on a extrait l’eau des fils et des toiles au moyen d’une presse à vin, on a renoncé à ce procédé parce que jamais les fils n’étaient complètement et uniformément privés d’eau à cause de la difficulté de les étendre uniformément.

Enlèvement des taches. (p.43)

Il arrive souvent que les toiles sont couvertes de petites taches ou picures. Ces picures sont des indices de putréfaction et proviennent soit de ce que la macération n’a pas été dirigée avec soin, soit parce que dans l’exposition au pré l’eau a séjourné trop longtemps sur une même partie de la toile. Il n’y a que le chlore qui les enlève. Mais pour les nappes, les serviettes, il y a une opération préliminaire indispensable qui consiste à appliquer une réserve sur les linteaux.

Cette réserve se compose de

4 de suif

2 de colofane

1 cire

On fond le tout et on applique la matière bien chaude sur les liteaux seulement. Il faut pour cela que la toile soit parfaitement sèche.

On laisse ensuite la toile 24 heures dans un bain de Bertholes à 2°.

Quelque fois, pour des picures tenaces un seul bain ne suffit pas, et alors les liteaux palissent un peu. Dans ce cas, il vaut mieux délayer de la chaux en consistance peu épaisse et l’appliquer avec un pinceau, et au lieu d’un bain de 24 heures dans une liqueur de 2°, on en donne un à 6° et on y laisse le tissu pendant 4 à 5 heures. Il faut d’ailleurs visiter de temps en temps le tissu pour voir si la chaux ne se ramollis pas.

Lorsqu’on retire le tissu de cette immersion, il faut bien se garder de la plonger dans l’acide sulfurique, parce que la chaux se dissoudrait et le chlore agirait sur la couleur des liteaux. Il faut commencer par bien le battre, et même si l’on n’est pas pressé le laisser un jour ou deux dans l’eau jusqu’à ce qu’on ne sente plus l’odeur du chlore. Alors on ne risque rien à la passer à l’acide sulfurique. Souvent au lieu d’acide sulfurique on emploie de l’acide muriatique, tant pour cette opération que pour le lessivage au chlorure de chaux.

Quand on s’est servi de la première réserve, il faut l’enlever après que les picures ont disparu. Cela se fait avec une lessive chaude et en frottant.

Après des pluies abondantes, il y a forcement des taches jaunes sur les toiles. Si elle n’a pas séjourné longtemps dans l’eau et sur les mêmes plis, on enlève facilement ces taches soit en battant simplement à l’eau claire, soit au savon.

Mais si la toile a séjourné longtemps dans l’eau, et que le limon se soit porté par le courant d’eau dans les plis et replis de la toiles, les taches sont plus difficiles à enlever. Il faut une ou deux immersions dans l’acide sulfurique.

Il ne faut pas confondre ces taches jaunes avec d’autres qui sont produites par l’huile des lampes qui servent aux tisserands. Ces taches ne disparaissent qu’à la lessive chaude ou à l’eau chaude. Quelque fois on peut les enlever au savon.

La durée moyenne du lessivage pour les fils est ordinairement plus grande que pour les toiles, parce que le lavage et le battage des toiles est plus rapide que le lavage et tordage des fils.

Pour les fils la durée moyenne est de 28 à 30 jours pour les toiles ….. 25 jours y compris l’amidonnage. Ce résultat a été pris en comparant entre eux douze procès-verbaux. Il ne s’agit ici que du blanchiment au Berthollet.

Pour le blanchiment au chlorure de chaux, la durée est la même pour les fils et les toiles. Il faut moyennement 12 jours pour les blondir.

Quant à la lessive de cendres, pour les toiles à liteaux il faut 30 jours.

Enfin, quand on blanchit par le procédé mixte il faut 2 mois pour le tissu et pour les fils.

Il serait très intéressant de connaître les déchets qu’éprouvent les fils et les toiles à chaque opération du blanchiment. Mais on n’a fait aucune expérience à ce sujet. Comme d’ailleurs on ne pèse jamais les toiles à leur sortie de l’établissement je n’ai pu obtenir aucun renseignement sur le déchet qu’elle éprouvent.

Quant aux fils, on les pèse toujours avant et après leur blanchiment. Voici quelques résultats qui m’ont été communiqués.

Poids primitif - poids après le blanchiment - déchet

675 ----------------------- 631 ----------------------- 44

893 ----------------------- 791 ----------------------- 102

1504 ----------------------1082 ----------------------- 60

1130 ----------------------1067 ----------------------- 63

703 ----------------------- 618 ----------------------- 85

1440 -----------------------101 ----------------------- 429

Si l’on prend une moyenne entre ces résultats on trouve que le déchet est à peu près de 19 à 20 pour cent. Mais on voit par le tableau ci-dessus que ce déchet est variable. Il dépend beaucoup de la qualité du fil. Ainsi, par exemple, il y a des fils qui dans la première opération (macération) perdent jusqu'à 15 %, tandis qu’ordinairement il ne perdent que 10 %.